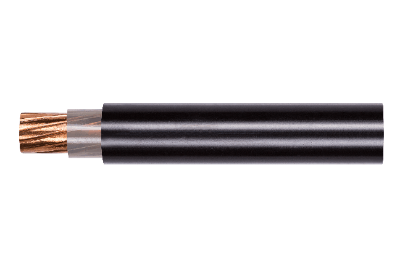

يُستخدم البولي إيثيلين (PE) على نطاق واسع فيعزل وتغليف كابلات الطاقة وكابلات الاتصالاتبفضل قوته الميكانيكية الممتازة، ومتانته، ومقاومته للحرارة، وعزله، وثباته الكيميائي. مع ذلك، ونظرًا لخصائصه البنيوية، فإن مقاومته للتشقق الناتج عن الإجهاد البيئي ضعيفة نسبيًا. تبرز هذه المشكلة بشكل خاص عند استخدام البولي إيثيلين كغلاف خارجي للكابلات المدرعة ذات المقطع العرضي الكبير.

1. آلية تشقق غلاف البولي إيثيلين

يحدث تشقق غلاف البولي إيثيلين بشكل رئيسي في حالتين:

أ. تشقق الإجهاد البيئي: يشير هذا المصطلح إلى ظاهرة تشقق الغلاف الخارجي للكابل بشكل هش من السطح نتيجةً للإجهاد المُجتمع أو التعرض للعوامل البيئية بعد تركيب الكابل وتشغيله. وينتج هذا التشقق بشكل أساسي عن الإجهاد الداخلي داخل الغلاف الخارجي والتعرض المطول للسوائل القطبية. وقد ساهمت الأبحاث المكثفة في مجال تعديل المواد في حل هذه المشكلة بشكل كبير.

ب. التصدع الناتج عن الإجهاد الميكانيكي: يحدث هذا النوع من التصدع نتيجةً لعيوب هيكلية في الكابل أو عمليات بثق الغلاف غير المناسبة، مما يؤدي إلى تركيز كبير للإجهاد وتصدع ناتج عن التشوه أثناء تركيب الكابل. ويكون هذا النوع من التصدع أكثر وضوحًا في الأغلفة الخارجية للكابلات المدرعة بشريط فولاذي ذي مقطع عرضي كبير.

2. أسباب تشقق غلاف البولي إيثيلين وإجراءات التحسين

2.1 تأثير الكابلشريط فولاذيبناء

في الكابلات ذات الأقطار الخارجية الكبيرة، تتكون الطبقة المدرعة عادةً من طبقتين من أشرطة فولاذية ملفوفة. ويختلف سمك الشريط الفولاذي تبعًا لقطر الكابل الخارجي (0.2 مم، 0.5 مم، و0.8 مم). تتميز الأشرطة الفولاذية المدرعة السميكة بصلابة أعلى ومرونة أقل، مما يؤدي إلى زيادة المسافة بين الطبقتين العلوية والسفلية. أثناء عملية البثق، يتسبب ذلك في اختلافات كبيرة في سمك الغلاف بين الطبقتين العلوية والسفلية لسطح الطبقة المدرعة. وتتعرض مناطق الغلاف الرقيقة عند حواف الشريط الفولاذي الخارجي لأكبر تركيز للإجهاد، وهي المناطق الرئيسية التي يحدث فيها التشقق مستقبلًا.

للتخفيف من تأثير الشريط الفولاذي المدرع على الغلاف الخارجي، تُلف أو تُبثق طبقة عازلة بسماكة محددة بين الشريط الفولاذي وغلاف البولي إيثيلين. يجب أن تكون هذه الطبقة العازلة متجانسة الكثافة، وخالية من التجاعيد أو النتوءات. يُحسّن إضافة هذه الطبقة العازلة من نعومة السطح بين طبقتي الشريط الفولاذي، ويضمن سماكة موحدة لغلاف البولي إيثيلين، كما يُقلل، بالتزامن مع انكماش غلاف البولي إيثيلين، من الإجهاد الداخلي.

توفر شركة ONEWORLD للمستخدمين سماكات مختلفة منمواد مدرعة بشريط فولاذي مجلفنلتلبية الاحتياجات المتنوعة.

2.2 تأثير عملية إنتاج الكابلات

تتمثل المشكلات الرئيسية في عملية بثق أغلفة الكابلات المدرعة ذات القطر الخارجي الكبير في عدم كفاية التبريد، وسوء تحضير القالب، ونسبة التمدد المفرطة، مما يؤدي إلى إجهاد داخلي مفرط داخل الغلاف. غالبًا ما تواجه الكابلات كبيرة الحجم، نظرًا لأغلفتها السميكة والعريضة، قيودًا في طول وحجم أحواض المياه على خطوط إنتاج البثق. ويُعدّ التبريد من درجة حرارة تزيد عن 200 درجة مئوية أثناء البثق إلى درجة حرارة الغرفة تحديًا. يؤدي عدم كفاية التبريد إلى ليونة الغلاف بالقرب من طبقة التدريع، مما يتسبب في خدش سطح الغلاف عند لف الكابل، وقد يؤدي في النهاية إلى تشققات وانكسارات محتملة أثناء مد الكابل بسبب القوى الخارجية. علاوة على ذلك، يُسهم عدم كفاية التبريد في زيادة قوى الانكماش الداخلي بعد اللف، مما يزيد من خطر تشقق الغلاف تحت تأثير قوى خارجية كبيرة. لضمان التبريد الكافي، يُوصى بزيادة طول أو حجم أحواض المياه. من الضروري خفض سرعة البثق مع الحفاظ على تلدين الغلاف بشكل صحيح وإتاحة وقت كافٍ للتبريد أثناء اللف. بالإضافة إلى ذلك، فإن اعتبار البولي إيثيلين بوليمرًا بلوريًا، وطريقة التبريد المجزأة لخفض درجة الحرارة، من 70-75 درجة مئوية إلى 50-55 درجة مئوية، وأخيرًا إلى درجة حرارة الغرفة، يساعد على تخفيف الإجهادات الداخلية أثناء عملية التبريد.

2.3 تأثير نصف قطر اللف على لف الكابل

أثناء عملية لف الكابلات، يلتزم المصنّعون بالمعايير الصناعية لاختيار بكرات التوصيل المناسبة. مع ذلك، يُمثّل استيعاب أطوال التوصيل الطويلة للكابلات ذات الأقطار الخارجية الكبيرة تحديًا في اختيار البكرات الملائمة. ولتلبية أطوال التوصيل المحددة، يُقلّل بعض المصنّعين أقطار أسطوانات البكرات، مما يؤدي إلى عدم كفاية نصف قطر انحناء الكابل. ويؤدي الانحناء المفرط إلى إزاحة طبقات التدريع، مُسبّبًا قوى قصّ كبيرة على الغلاف. في الحالات الشديدة، قد تخترق نتوءات شريط الفولاذ المُدرّع طبقة التبطين، مُتغلغلةً مباشرةً في الغلاف ومُسبّبةً تشققات أو فجوات على طول حافة شريط الفولاذ. أثناء مدّ الكابلات، تتسبّب قوى الانحناء الجانبي والسحب في تشقّق الغلاف على طول هذه الفجوات، خاصةً بالنسبة للكابلات الأقرب إلى الطبقات الداخلية للبكرة، مما يجعلها أكثر عرضةً للكسر.

2.4 تأثير بيئة الإنشاء والتركيب في الموقع

لضمان توحيد معايير تركيب الكابلات، يُنصح بتقليل سرعة مدّها، وتجنب الضغط الجانبي المفرط، والانحناء، وقوى الشد، والاصطدامات السطحية، مما يضمن بيئة عمل آمنة. يُفضّل، قبل تركيب الكابل، تركه يرتاح عند درجة حرارة تتراوح بين 50 و60 درجة مئوية لتخفيف الضغط الداخلي على الغلاف. تجنّب تعريض الكابلات لأشعة الشمس المباشرة لفترات طويلة، حيث أن اختلاف درجات الحرارة على جوانب الكابل المختلفة قد يؤدي إلى تركيز الإجهاد، مما يزيد من خطر تشقق الغلاف أثناء مدّ الكابل.

تاريخ النشر: 18 ديسمبر 2023