تشير الكابلات المقاومة لدرجات الحرارة العالية إلى كابلات خاصة قادرة على الحفاظ على أداء كهربائي وميكانيكي مستقر في بيئات ذات درجات حرارة عالية. وتُستخدم هذه الكابلات على نطاق واسع في مجالات الطيران، والفضاء، والبترول، وصهر الصلب، والطاقة المتجددة، والصناعات العسكرية، وغيرها.

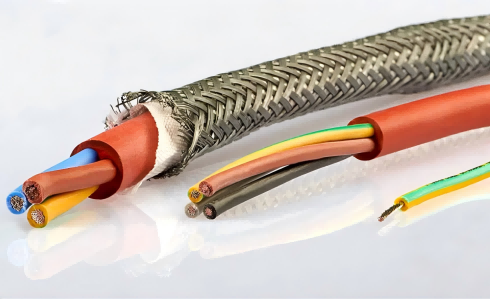

تشمل المواد الخام المستخدمة في صناعة الكابلات المقاومة لدرجات الحرارة العالية بشكل أساسي مواد الموصلات، ومواد العزل، ومواد التغليف. ويجب أن يتمتع الموصل بموصلية ممتازة ومقاومة عالية لدرجات الحرارة؛ بينما يجب أن تتميز طبقة العزل بخصائص مثل مقاومة درجات الحرارة العالية، ومقاومة التآكل، ومقاومة التآكل الكيميائي؛ أما الغلاف الخارجي فيجب أن يتمتع بوظائف مثل مقاومة درجات الحرارة العالية، ومقاومة التقادم، ومقاومة الزيوت، والحماية الميكانيكية.

يُصنع موصل الكابلات المقاومة للحرارة العالية عادةً من النحاس أو الألومنيوم، ويُسحب إلى أسلاك بأقطار مختلفة باستخدام آلة سحب الأسلاك. خلال عملية السحب، يجب التحكم بدقة في معايير مثل سرعة السحب ودرجة حرارة القالب ودرجة حرارة سائل التبريد لضمان نعومة سطح الأسلاك وخصائصها الميكانيكية وفقًا للمتطلبات.

تُعدّ طبقة العزل عنصرًا أساسيًا في الكابلات المقاومة لدرجات الحرارة العالية، وتؤثر عملية تحضيرها بشكل مباشر على الأداء العام للكابل. تُستخدم عادةً مواد بوليمرية مثل البولي تترافلوروإيثيلين (PTFE) والفلوروإيثيلين بروبيلين (FEP) والبولي إيثر إيثر كيتون (PEEK) أو مطاط السيليكون الخزفي لتشكيل طبقة العزل من خلال عمليات البثق أو التشكيل. خلال هذه العملية، يجب التحكم بدقة في درجة الحرارة والضغط وسرعة خط الإنتاج لضمان أن تكون طبقة العزل ذات سُمك منتظم وخالية من العيوب، وأن تتمتع بأداء عزل كهربائي مستقر.

يُعد الغلاف بمثابة الطبقة الخارجية الواقية للكابل، ويُستخدم بشكل أساسي للحماية من التلف الميكانيكي والتآكل البيئي الشديد. تشمل مواد الغلاف الشائعة كلوريد البولي فينيل (PVC) والبولي إيثيلين (PE).البولي إيثيلين المتشابك (XLPE)والبلاستيك الفلوري الخاص. أثناء عملية التشكيل بالبثق، يجب التحكم بدقة في درجة حرارة البثق وضغط الرأس وسرعة السحب لضمان أن يكون الغلاف كثيفًا وسمكه موحدًا وله مظهر أملس.

يجب التحكم بدقة في النقاط الرئيسية التالية أثناء عملية الإنتاج لضمان جودة الكابل النهائي:

1. التحكم في درجة الحرارة: يجب التحكم في درجة الحرارة بدقة في كل مرحلة من مراحل العملية لضمان أداء المواد واستقرار العملية.

2. التحكم في الضغط: يجب التحكم في الضغط بشكل معقول أثناء عملية البثق أو التشكيل لضمان سمك وجودة العزل والغلاف.

3. التحكم في السرعة: يجب التحكم بدقة في سرعة السلك أثناء عمليات مثل السحب والبثق لضمان كفاءة الإنتاج واتساق المنتج.

4. المعالجة بالتجفيف: تتطلب بعض المواد البوليمرية التجفيف المسبق لتجنب العيوب مثل الفقاعات أثناء المعالجة.

5. فحص الجودة: يجب إجراء عمليات فحص صارمة أثناء عملية الإنتاج وعند اكتمال المنتج، بما في ذلك فحص المظهر، وقياس الأبعاد، واختبار الأداء الكهربائي، واختبارات التقادم في درجات الحرارة العالية، لضمان أن المنتج يفي بالمعايير ومتطلبات الاستخدام.

يتطلب إنتاج الكابلات المقاومة لدرجات الحرارة العالية عدة خطوات دقيقة، ويجب تطبيق نظام شامل لمراقبة الجودة لضمان الحصول على منتجات مطابقة للمواصفات. ومن خلال إتقان اختيار المواد الخام، وضبط معايير العملية، وإدارة عملية التصنيع، يمكن تحسين كفاءة الإنتاج وتناسق جودة الكابلات بشكل ملحوظ. إضافةً إلى ذلك، فإن تعزيز الابتكار التكنولوجي وتحديث المعدات، وإدخال خطوط الإنتاج الآلية وأنظمة الكشف الذكية، سيسهم في تحسين جودة الإنتاج والقدرة التنافسية للصناعة، مما يفتح آفاقًا أوسع لتطوير صناعة الكابلات المقاومة لدرجات الحرارة العالية.

بصفتنا موردًا محترفًا لمواد الكابلات،عالم واحدتلتزم الشركة دائمًا بتزويد عملائها حول العالم بحلول شاملة وعالية الجودة لمواد الكابلات. يشمل نظام منتجاتها مواد خاصة مذكورة في المقال، مثل كلوريد البولي فينيل (PVC)، والبولي إيثيلين المتشابك (XLPE)، والبولي تترافلوروإيثيلين (PTFE)، بالإضافة إلى أشرطة عالية الأداء مثل شريط مايلر، وشريط مانع لتسرب الماء، وشريط مانع لتسرب الماء شبه موصل، ومواد كابلات بصرية متطورة مثل PBT وFRP وخيوط الأراميد. نعتمد الابتكار التكنولوجي كمحرك للتطوير، ونعمل باستمرار على تحسين تركيبات المواد وعمليات الإنتاج لتزويد عملائنا بمجموعة كاملة من المنتجات ذات الأداء الممتاز والجودة الثابتة، مما يساعد شركات تصنيع الكابلات على تعزيز القدرة التنافسية لمنتجاتها، ويسهم في دفع عجلة التقدم التكنولوجي والتطوير الابتكاري في صناعة الكابلات.

تاريخ النشر: 19 سبتمبر 2025